研究内容紹介

A:【燃料電池】

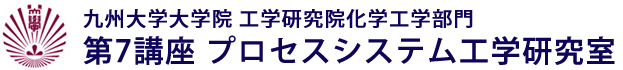

水素と酸素で発電する燃料電池の中でも、固体高分子形燃料電池(PEFC)は自動車用駆動源としてその高効率化・低コスト化が求められています。PEFCの性能向上のためには白金触媒や電解質膜といった使用材料の低減・高機能化のみならず、電池としての出力向上も極めて重要で、特に高電流密度化つまり電極界面の反応速度向上が不可欠です。とりわけ反応速度向上のために反応種(電子、プロトン、酸素または水素)を2~5nmの白金触媒表面に、如何に迅速に均一に供給するかが鍵となります。その中でも本研究グループは触媒層に注目しています。触媒層は一般的に骨格となるカーボンブラック(粒子径20~50nm)、電解質(アイオノマー)と細孔径約100nmの空隙からなり、各相を電子、プロトン、反応ガスが輸送します。この複雑な微細構造は上記物質の輸送速度に大きく影響を与えることが経験的に分かっているものの、その主要因は何か?どのような構造が理想なのか?現状の構造の改善の余地はあるのか?どのような形状の材料を作製しなければならないのか?といったことが不明です。そこで本研究グループでは以下の研究を実施しています。

図 PEFCの概要

固体高分子形燃料電池の微細構造内の特性評価

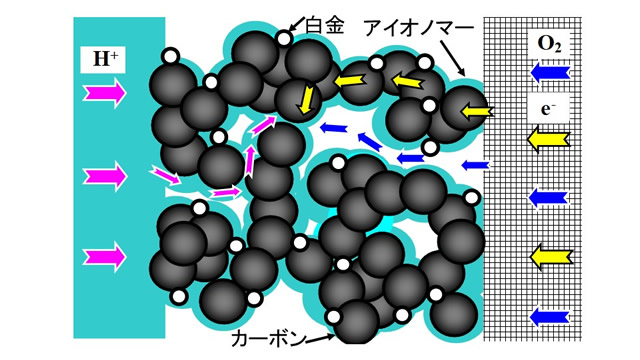

数10~100nmの細孔を有する実際の触媒層の微細構造を、集束イオンビーム走査型電子顕微鏡(FIB-SEM)や、ナノ・マイクロX線CTなどの高度計測装置を用いて明らかにし、またその数値再構築による輸送特性評価と理論モデルの比較により、現状触媒層の課題を明らかにし、更なる性能向上への指針提案を行っています。特に実験計測・数値予測・理論評価・モデル構造のこれら比較を行うことで、微細構造の影響を定性的定量的に検証する手法が特徴です。

図 PEFC触媒層の構造(断面画像)

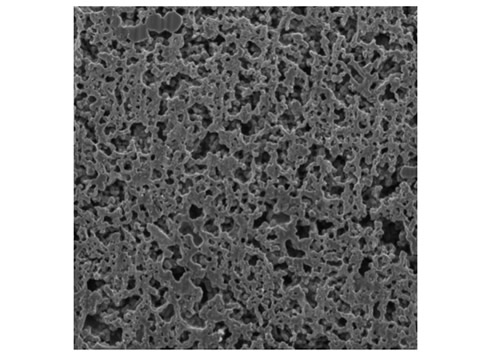

固体高分子形燃料電池の反応輸送シミュレーション

直接計測が難しい燃料電池触媒層内の電気化学反応と物質輸送現象を連成した大規模シミュレーターの開発を行っています。実際の複雑微細構造を対象にした計算以外に、カーボンブラックの凝集構造、電解質の被覆構造、白金触媒分布のモデル構造化を行い、その影響を数値シミュレーションにより検証しています。特にマルチスケール・マルチフェーズ・マルチコンポーネントの解析モデルであり、実際の材料の特性を組み込んだ計算であることが特徴です。また液水輸送や相変化の二相流解析も行っています。

図 触媒層内反応分布の計算例

固体高分子形燃料電池の各種新規材料のための触媒層構造設計

新規触媒や新規電解質の研究開発は国内外で盛んに行われていますが、その電池特性の評価は従来材料で最適化された構造や条件に即して行われています。したがって必ずしも各材料の固有の特性に適した構造や条件であるとは限りません。そこで本研究では電極触媒や電解質材料開発の研究グループと共同研究を行い、その物性を考慮して理想的な構造を数値解析や理論により明らかにし、そしてその構造の実現をインクジェット法などの各種作製プロセスを適用して試みています。

図 インクジェット装置

固体高分子形燃料電池のマルチスケールシミュレーション

触媒層内の反応輸送解析以外にも流路、セル、スタック内の多相多成分反応輸送マルチスケールシミュレーションを行っています。これによりシステム全体の設計や安定制御に関する研究に現在取り組んでいます。

図 燃料電池の各種シミュレーション技術

B:【リチウムイオン電池&次世代二次電池】

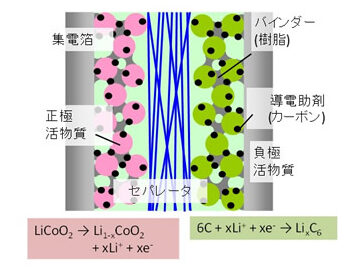

電気自動車やハイブリッド自動車用の駆動源としてリチウムイオン電池(LiB)のさらなる高性能化が求められています。特に車用途として航続距離と充電速度に関わる要求性能である高容量化と高出力化の両立が重要です。LiBは充放電時に正極と負極の間でリチウムイオンを相互に輸送し、貯蔵するために通常活物質粒子を堆積させた多孔質構造を有します。高容量化高出力化のためには、如何に活物質充填密度を上げながら、電解液が浸み込みイオン伝導経路となる空隙部の連結性を確保するかが鍵となります。さらにイオンのみならず電子の移動も両立させる必要があります。この微細構造内の反応輸送現象は未だ不明な点が多く、また従来の経験的に作製される手法では、果たして物理限界となる理論性能に達しているかも不明です。そこで本研究グループでは以下の研究を実施しています。

図 LiBの概要

リチウムイオン電池の内部現象解明

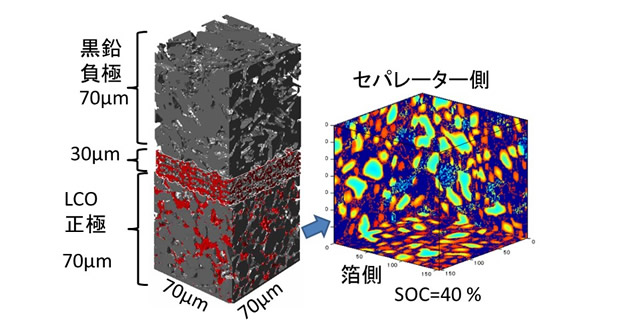

実際のリチウムイオン電池の構造を対象にした反応輸送シミュレーションを行っています。実電極構造を集束イオンビーム走査型電子顕微鏡(FIB-SEM)や、ナノ・マイクロX線CTなどの高度計測装置を用いて明らかにし、有効イオン伝導度の数値予測とその電気化学計測との比較、また理論モデルとの差異を明らかにし、電極構造の改善指針の提案を行っています。また実際の充放電時のLi濃度分布の計測も共同研究として実施し、計算モデルの妥当性確認や理論モデルの構築を進めています。以上の検討により、LiBの電極構造設計の支援技術を開発しています。

図 LiBシミュレーション例

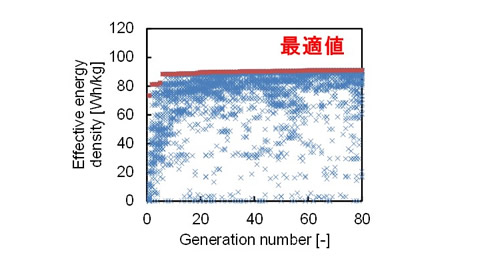

機械学習を活用した電極構造設計

電気化学デバイスにおける多孔質構造の最適設計のためには、有効反応界面積の増加、有効イオン伝導度の向上、耐久性向上のための電流密度分布均一化、電子とイオンの輸送バランスの維持、副反応の抑制など多くの要件を複合的に勘案して、容量や出力などの評価関数の最大化を目指す必要があります。また使用する材料の物性や粒子径分布が変わる毎に、都度最適条件を決定する必要があります。このような複雑な問題を解くために、数値シミュレーション技術を活用し、計算により最適値問題を解くことを試みています。現在は遺伝的アルゴリズムを活用して電極構造条件の自動設計技術の開発を進めています。以上の検討により、従来経験的に時間をかけて行われていた最適構造探索の短縮を目指します。

図 遺伝的アルゴリズム計算例

3D電極構造内の反応輸送解析

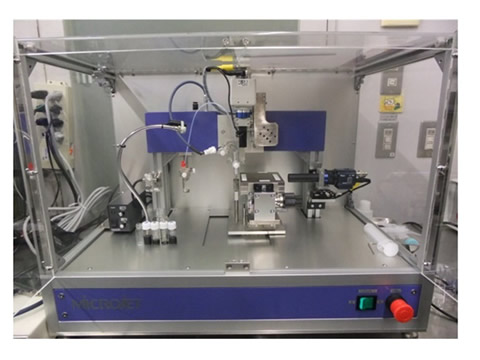

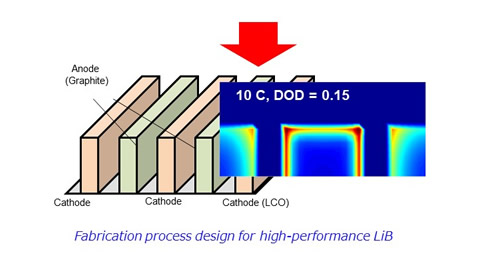

通常のLiBは正極合材層・セパレーター・負極合材層がそれぞれ層状になったものを、挟み込んだ構造をしています。しかし容量増加に伴って厚膜化すると、電極層深部へのイオン伝導が不十分となり、電極利用率が低下する問題があります。このジレンマを打破するために電極構造の3D化にも取り組んでいます。3D化はイオン伝導界面積の確保のために有利ですが、従来はその作製が困難でした。そこでインクジェット塗工装置を活用し、またその構造を数値解析技術を用いて設計しています。

図 3D電極構造計算の例

次世代二次電池への応用

リチウムイオン電池の更なる高容量化や耐久性・安全性向上の観点から、全固体電池や空気電池等の次世代電池の開発が積極に行われています。本研究グループもこれら新規電池の構造設計やその新規材料を用いた場合の課題抽出を数値解析手法を用いて行っています。

C:【多孔質体や物質移動に関わるその他の研究】

燃料電池・二次電池で対象とする多孔質構造、電気化学反応と物質輸送を連成した数値シミュレーションFIB-SEMやX線CTなどの各種計測評価技術を他分野に展開することを進めています。異分野融合を積極的に行うことをモットーに、国内外の産学研究者や技術者との連携も推進しています。

例:各種分離膜、他電気化学デバイス、触媒反応装置